输送皮带机跑偏纠偏系统通过自动化的检测与校正,能有效避免因皮带跑偏导致的物料洒落、皮带边缘磨损或撕裂等问题,从而降低停机时间、减少维护成本,并提升整个输送系统的安全性与可靠性。

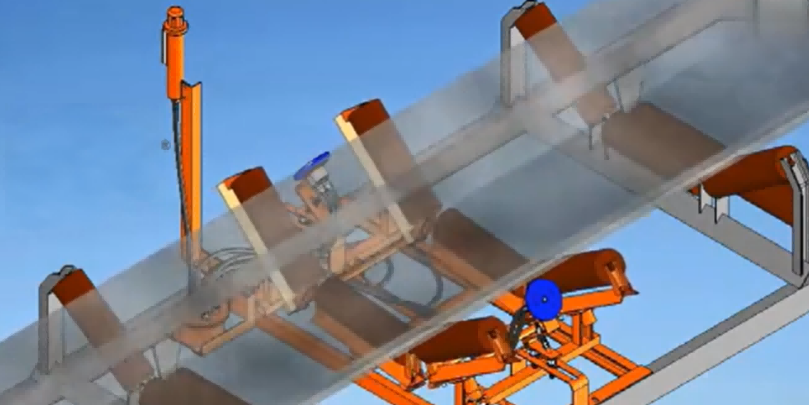

1. 皮带跑偏纠偏装置方案说明:本装置是一套高精度、实时的机器视觉引导的传送带对中控制系统。该系统通过固定在传送带上方特定位置的工业光学相机,持续监测传送带的运行状态。利用..的深度学习目标检测算法(YOLO)实时解算传送带相对于理论中心线的横向位置偏差。随后,通过一套严谨的坐标转换与控制模型,将该像素级的偏差量转化为对安装于皮带下方的主动式纠偏装置的..角度控制指令。该指令驱动电机执行机构,调整纠偏托辊的偏转角度,从而利用力学原理动态修正传送带的跑偏,实现全自动、非接触的闭环控制,保障输送系统的稳定、..与安全运行。本装置视觉模型采用YOLOv8版本。通过对大量标注的传送带图像进行训练,模型被教导..识别传送带的两条边缘线或整个皮带区域。在复杂工业环境下(如光照变化、皮带表面污渍、物料遮挡等),模型的鲁棒性至关重要,需要通过数据增强(如调整亮度、对比度、添加噪声模拟)等手段提升其泛化能力。

2. 视觉模型部署:在边缘计算设备(Rockchip RK3588),以..其低延迟的属性。在皮带机头部、中部、尾部各部署 1 套高速摄像头,摄像头垂直于激光投射皮带托辊方向安装,实时捕捉皮带位置变化。以皮带中心线为基准(安装时预设),当皮带跑偏时,系统自动计算偏移距离,例如:1200mm 宽皮带,偏移量超过 30mm(皮带宽度的 2.5%)时触发预警,超过 50mm 时触发紧急纠偏。皮带跑偏纠偏解决方案如下表:

功能类别 | 具体功能 | 功能描述/实现方式 |

跑偏检测与感知 | 跑偏量检测 | 利用机械传感器、机器视觉等技术,实时检测皮带的跑偏量与跑偏趋势。 |

跑偏位置定位 | 通过RFID标签、读写器和编码器等构成的定位系统,或沿线布置的多个检测装置,..追踪和定位跑偏发生的具体位置。 | |

跑偏预警与报警 | 系统能根据设定的偏移阈值,在跑偏超过允许范围时,通过声光等方式提前预警或立即报警。 | |

自动纠偏执行 | 主动纠偏控制 | 接收到检测信号后,控制器驱动调心托辊、电动执行机构或液压油缸 等,自动校正皮带跑偏。 |

多级纠偏策略 | 采用多级纠偏模式,例如轻微跑偏时小幅度校正(一级),严重跑偏时大幅度校正(二级)。 | |

双向纠偏能力 | 纠偏装置可根据皮带跑偏方向,进行双向校正。 | |

智能控制与交互 | 智能决策与自适应 | 系统能基于预设策略或算法处理检测数据,自动决定纠偏方向和幅度。 |

可视化监控与交互 | 通过组态软件和触摸屏等,实时显示皮带运行状态、跑偏数据和报警信息,支持远程/就地控制模式切换。 | |

系统联动与保护 | 在发生严重跑偏时,系统可联动主输送机控制系统实现自动减速或停机,并提供紧急停机接口。 |

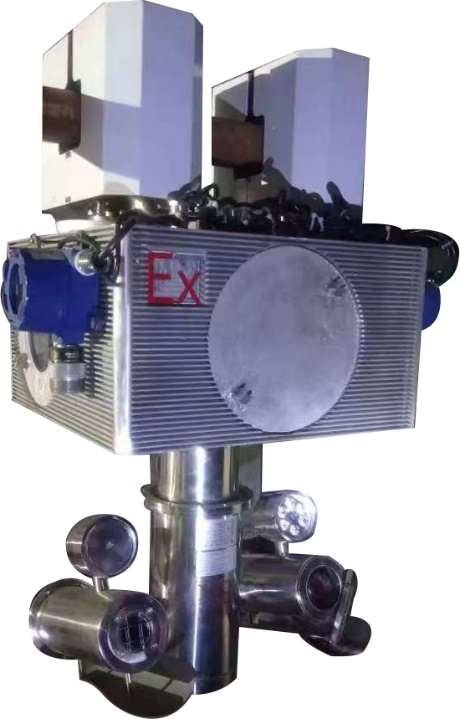

3. 纠偏装置:

系统内置“跑偏量-纠偏角度映射模型”,根据皮带速度、负载、跑偏趋势动态调整纠偏角度:

跑偏数据实时分析

系统每 1 秒采集 1 次跑偏量、纠偏角度、装置状态数据,在大屏端以 “皮带模拟运行图” 展示:用绿色表示 “正常(跑偏量≤10mm)”、黄色表示 “预警(10mm<跑偏量≤30mm)”、红色表示 “紧急(跑偏量>30mm)”,点击对应区域可查看历史数据(存储 1 年,支持按时间 / 皮带机编号查询)。(以上为示例数据,并非产品实际的标准数据,实际数据根据现场情况调整)

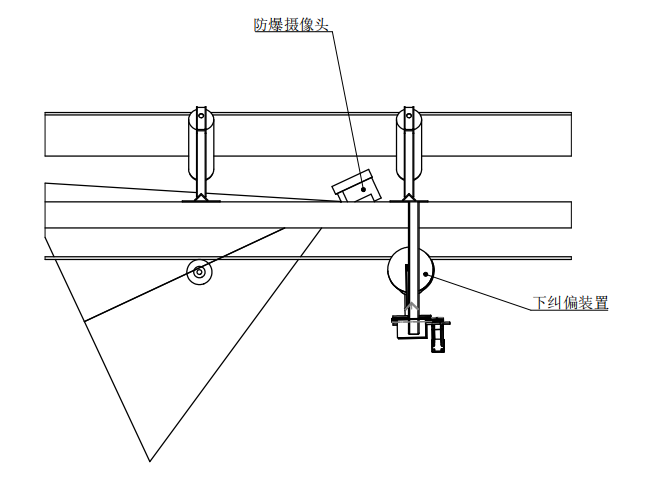

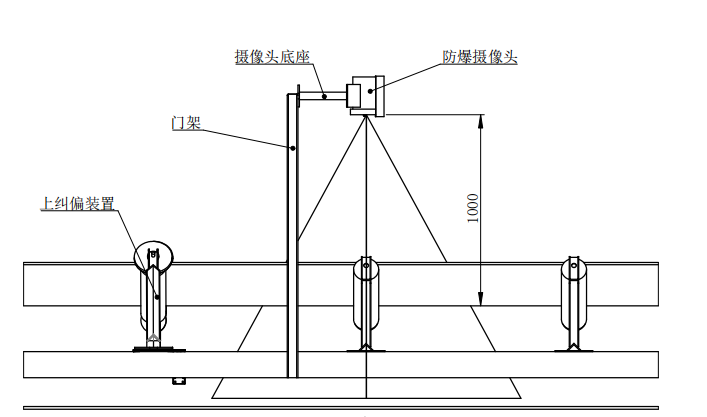

纠偏分为两种纠偏方式,其两种安装方式,分为上纠偏和下纠偏,如下图示:

(下纠偏装置)

(上纠偏装置)

当前位置:

当前位置:

推荐产品

推荐产品

推荐新闻

推荐新闻  在线留言

在线留言 详情内容

详情内容

营业执照

营业执照